SMARTFAB

Sistema de mantenimiento predictivo completo y transversal para el tren de laminado de una planta siderúrgica

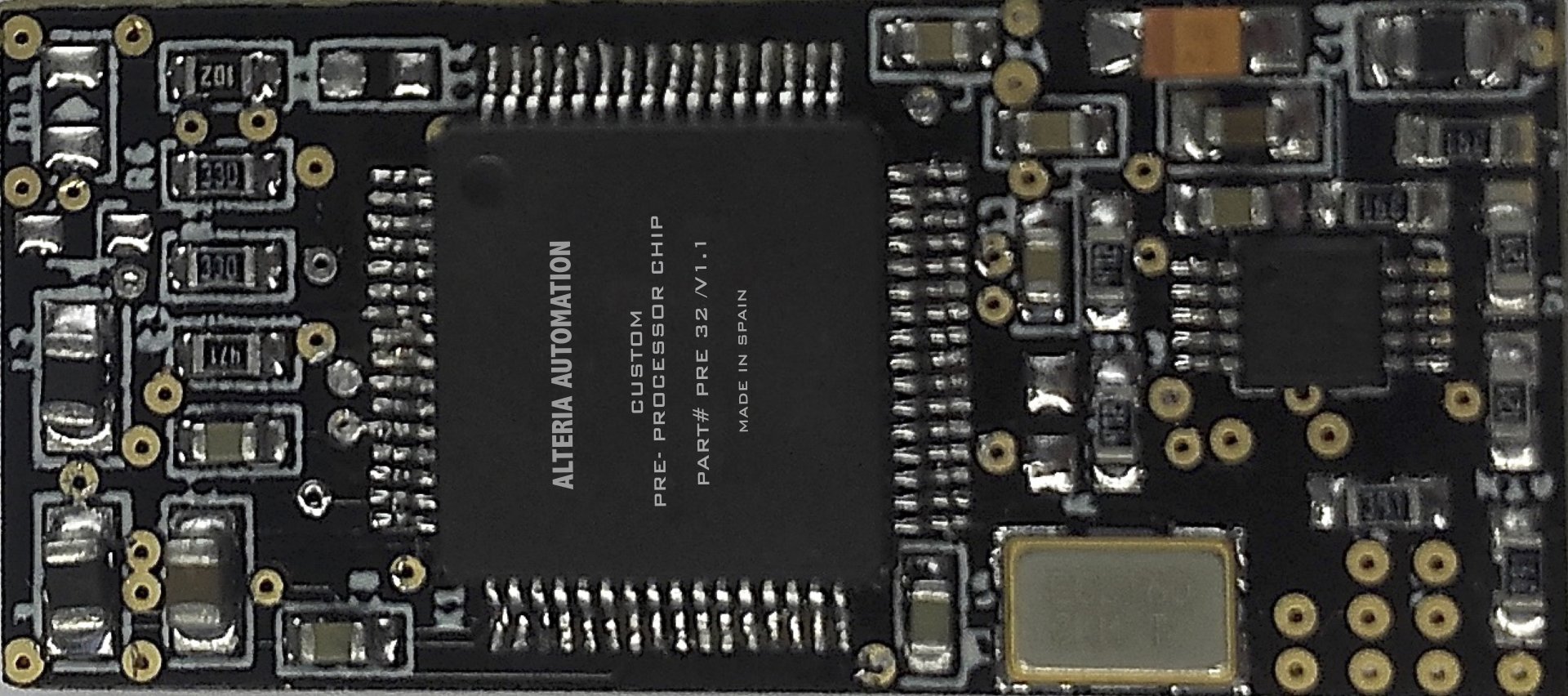

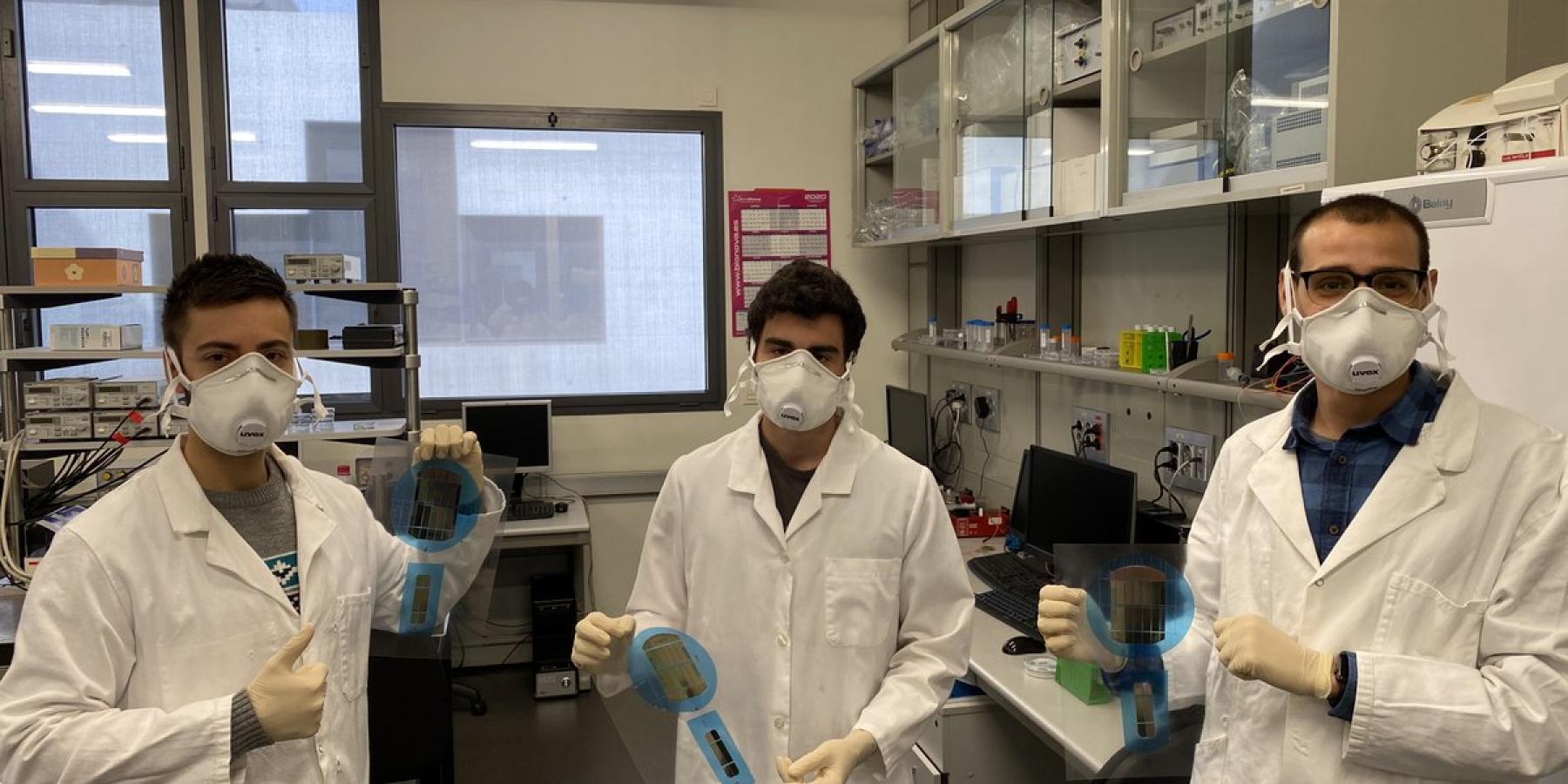

Se trata del proyecto SMARTFAB y es una investigación que lideran las empresas españolas Celsa, Artelnics, T2C y EMIG con la coordinación de Secpho.

El proyecto busca mediante la inteligencia artificial detectar posibles desviaciones en los procesos, lo que permite detectar fallos en la planta antes de que se produzcan.

La iniciativa ha recibido la financiación de los fondos Next Generation EU, canalizados por el Ministerio de Industria, Comercio y Turismo, dentro del programa de apoyo a las Agrupaciones Empresariales Innovadoras.

No existe un sistema de mantenimiento predictivo estándar para líneas de laminación porque el proceso en cada línea es único

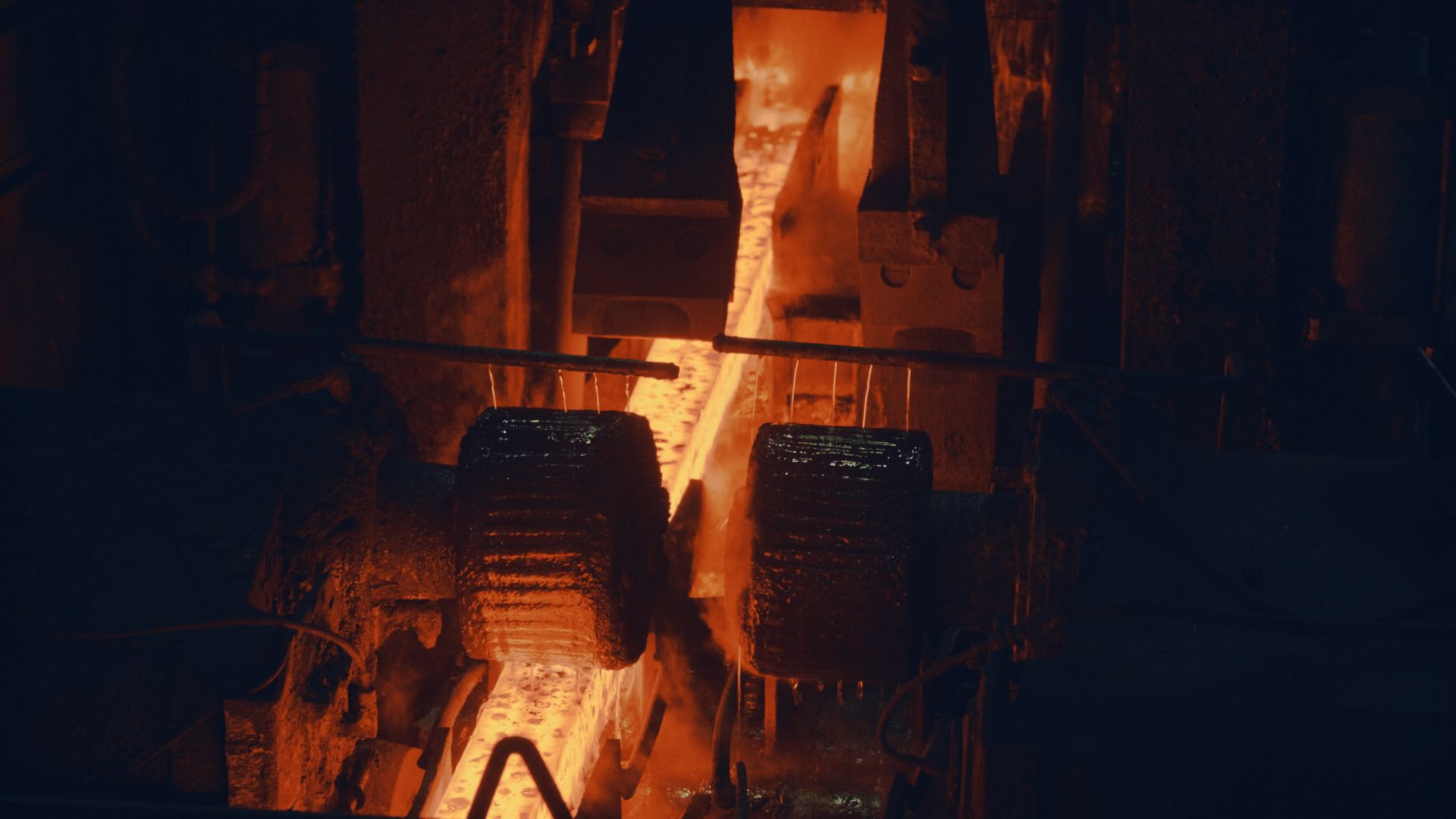

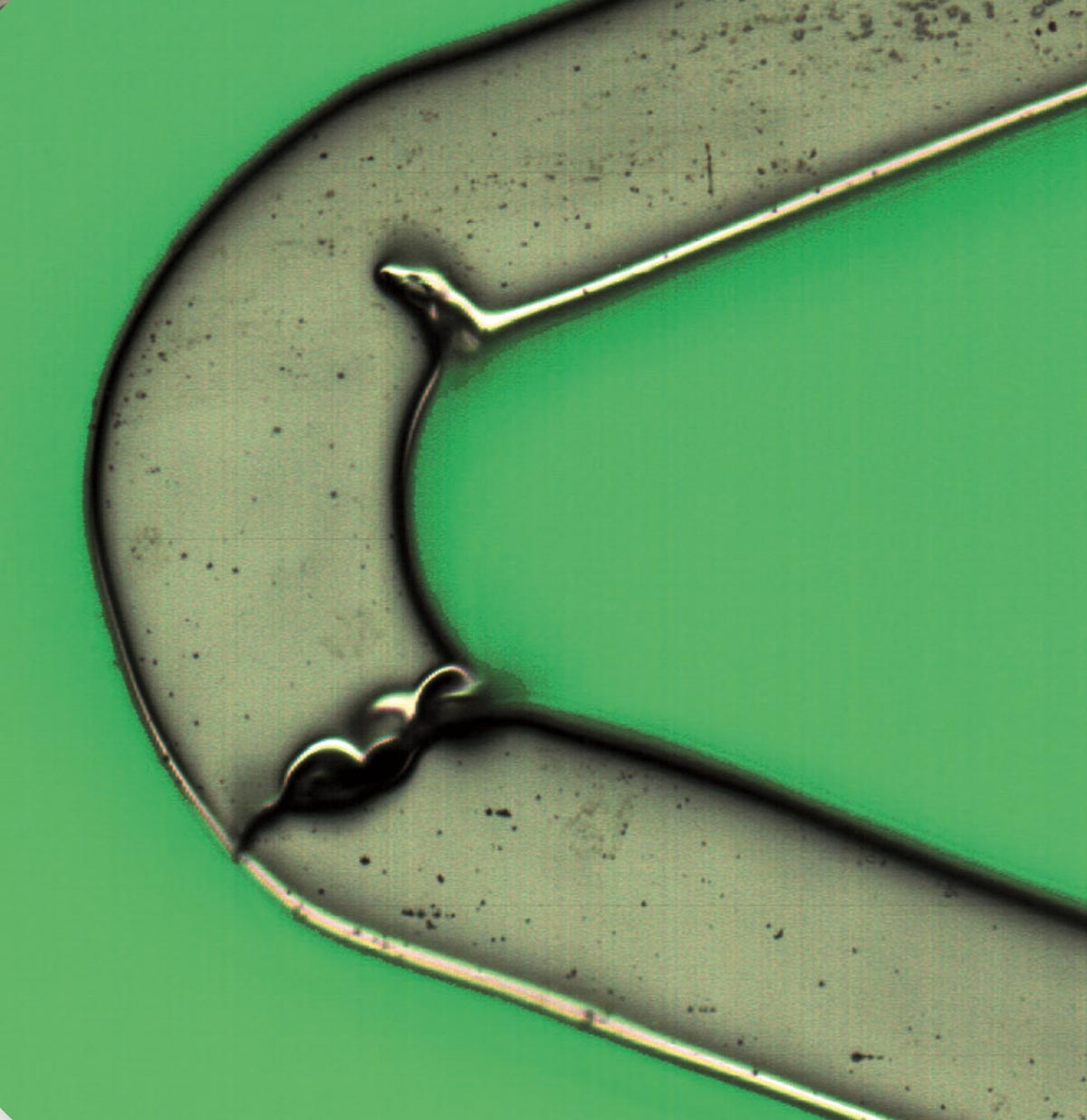

La laminación es uno de los últimos pasos en la fabricación del acero para la construcción y consiste en la deformación plástica de los lingotes o palanquillas de acero. Se lleva a cabo en los denominado trenes de laminación, mediante la acción mecánica de dos rodillos que, girando a la misma velocidad y en sentidos contrarios, ejercen una presión que consigue una reducción de la sección transversal del material.

El proceso en cada línea de laminación es único, ya que cada horno, caja, etc. son distintos. Dada esta casuística de la industria, no existe un sistema de mantenimiento predictivo estándar para líneas de laminación y hay que crear uno ad hoc.

La investigación indaga en algoritmos únicos e innovadores porque nunca se ha creado un novedoso sistema de mantenimiento predictivo

Debido a los tipos de procesos en la industria -en caliente – y a la gran variabilidad de la casuística del entorno y de la misma producción, el proyecto SMARTFAB busca mediante la inteligencia artificial detectar posibles desviaciones en los procesos, lo que permite detectar fallos en la planta antes de que se produzcan. También predice el funcionamiento de los sistemas, lo que permite saber cuándo es necesario un mantenimiento de la planta y planificarlo con tiempo. Todo ello aporta un conocimiento en tiempo real y detallado del estado de la fábrica.

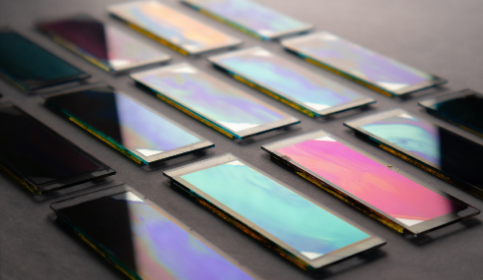

La investigación indaga además en algoritmos únicos e innovadores porque nunca se ha creado un sistema de mantenimiento predictivo para una línea de laminación usando las variables que se utilizan en el presente proyecto. En particular, se han utilizado datos del horno, el tren de laminación y la palanquilla en distintos estados del proceso.